UV紫外光固化的的基本原理是——UV油墨/光油经紫外线照射后,其组分中的光引发剂吸收光能量,经激发产生游离基,引发并导致不饱和丙烯酸酯低聚物和活性单体的光聚合交联反应,形成固化墨层/涂层。

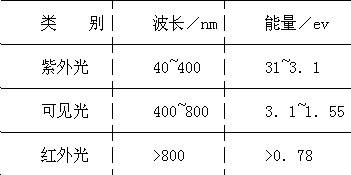

紫外线(UV)从本质上说,是一种具有特定频率(波长)的电磁辐射波。紫外光是波长为40~400nm的光,拥有较大能量见下表,可引发光化学反应。

紫外光又可分为真空紫外光(<200nm)、中紫外光(200~300nm)和近紫外光(300—400nm),由于小于200nm的真空紫外光(也叫远紫外光)在空气中易被吸收消耗,只有在真空中才能传播,在光固化应用中没有实际意义,因此UV油墨的固化主要是选择200—400nm的紫外光,特别是300~400nm的近紫外光。对紫外线油墨的固化最有效的波长范围是350-420nm,这是因为紫外线油墨的颜料在360NM波长的照射时,具有最大的透过率。当流体状的油墨,经过印刷到印刷品上,再经过紫外线光的照射,于是便完成光固化过程。

对于UV油墨/光油来说,由于普遍采用的多为不饱和丙烯酸酯体系材料,而该体系的固化干燥属于游离基引发下的光聚合交联反应,尽管光固化的过程是在瞬间完成的,但从机理上来说,它经历了游离基的形成、链的引发和增长、链的终止等反应历程。

当光引发剂(R)吸收紫外光能量后,即处于不稳定的能量激发态(R·),并迅速分解为活性大的游离基(R.),该游离基会立即引发体系中的不饱和化合物(M)发生聚合交联反应,并生成新的游离基(RM.),该游离基继续与周边不饱和化合物分子发生类似反应,分子链不断增长,形成增长中的游离基(RMm·或RMn·),随着反应不断深入,分子量迅速增长(RMm+1·或RMn+1·),当两个新生成的游离基(RMm·和RMn·)在光化学反应过程中相互结合成链,生成电中性的分子(Pm、Pn或Pm+n)后,即失去各自的活性,链的增长便告终止。UV油墨/光油也就由胶体/液态转化为固态,成为具有多种优异性能的不溶难熔的网状硬涂层。

UV油墨相对于普通胶印油墨,优点是瞬间固化、100%固化体系、机上不干、极低VOCs;缺点是相对于普通胶印油墨,UV油墨的流动性相对较差、水幅较窄、印刷光泽较低,对胶辊有选择,更容易干辊,需配套专用辅料。LED-UV相对于传统汞灯,优点是低功耗、无臭氧、长寿命、低维护成本;缺点是低波段芯片<315nm还没有量产且寿命短、成本高,比较成熟的365nm、385nm、395nm等波段,需匹配合适LED-UV油墨和光油,配套引发剂成本较高且有黄变,其中LED-UV涂布光油最难解决和被客户接受。四色油墨的问题,主要是黄变引起蓝墨、黑墨的b值偏高,和LED-UV油墨成本的居高不下。

在正式印刷之前,必须保证UV印刷适应性。对于新胶辊、兼用机从普通胶印切换到UV过程以及长时间印刷以后,都可能产生干辊现象,造成油墨传递性差的情况。对于此问题的处理过程是:UV洗车谁清洗——UV调墨油润湿——上墨——印刷(选择图文较多的印版)——观察——连续印刷。这个过程中,一旦发现印刷浓度下降、实地发虚、拉纸毛等情况,需停机观察胶辊上油墨状态,如果判断为干辊,则需重复处理过程,调墨油润湿时间可能长达3-10小时。我们不太建议设备两用,从普通胶印转UV的过程中,前几个印单肯定会出现印刷效果不佳的情况。

LED-UV系统改装完成后,随着印刷过程各版辊压力会变化,建议正式印刷1周后重新确认和调节各个压力到合理状态。印刷2周以后,如果整体印刷状态稳定的话,可进行印刷曲线的制作,否则需要判断问题原因,并对症下药。

.jpg)

杭华油墨股份有限公司 版权所有(C)2022 网络支持 生意宝 网盛建站 著作权声明 浙ICP备05012128号-1